Виды болтов и гаек. История создания. Технология производства. Стандарты

Проблема, которую не удавалось решить вплоть до начала XIX столетия, - это отсутствие единообразия резьб, нарезаемых на болтах и гайках. До конца XVIII в. резьбы больших размеров, как правило, наносились горячей ковкой: по горячей заготовке болта кузнецы ударяли специальным ковочным штампом или другим формообразуюшим инструментом. Нарезка более мелких резьб производилась на примитивных токарных станках; режущий инструмент при этом приходилось удерживать вручную, и поэтому получить резьбу постоянного профиля не удавалось.

В 1568 году Ж. Бессон изобрел резьбонарезной станок. Станок приводился в действие ножной педалью. На обрабатываемую заготовку (в данном случае для конического винта) нарезалась резьба с помощью резца, перемещающегося ходовым винтом. Координация поступательного движения резца и вращение заготовки достигались системой шкивов.

К 1800 г. токарный станок был усовершенствован: у него появились подвижный суппорт и зубчатая передача, так что нарезка резьбы с помощью ходового винта (осуществляющего подачу режущего инструмента), производилась с достаточно высокой точностью. Однако пока еще не было такой системы, которая бы задавала размер резьбы пропорционально диаметру заготовки.

Насмит указывал: "Все болты и соответствующие им гайки нужно было специально маркировать, чтобы легко определялась их принадлежность друг другу. Всякое смешивание гаек и болтов... вызывало бесконечные хлопоты и дополнительные расходы, эффективность производства при этом падала, в работе появлялась путаница, особенно при ремонте сложных машин, когда их приходилось разбирать на части".

Ситуация изменилась в 1800 г., когда английский изобретатель Г. Модсли построил первый токарно-винторезный станок, на котором можно было изготовлять винты любого диаметра с любым шагом резьбы. (Шаг резьбы - это расстояние вдоль оси винта между вершинами двух соседних витков. Наружный диаметр резьбы равен диаметру цилиндра, описанного .относительно вершин, а внутренний - диаметру цилиндра, описанного относительно впадин резьбы. Его современник Ч. Хольтзапффель в своем пятитомном труде "Токарная и слесарная обработка" писал, что между 1800 и 1810 гг. Модсли "совершил почти полный поворот от старого, несовершенного и полного неожиданных случайностей способа производства винтов... к современному, научно обоснованному и отличающемуся высокой точностью способу, на который в своих разработках опираются инженеры".

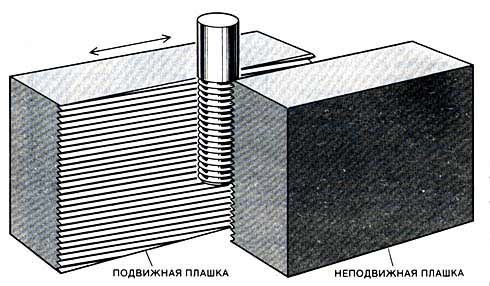

Винторезный станок в течение многих лет оставался основным средством нанесения резьбы на крепежные изделия. Сегодня самым распространенным способом является накатка резьбы на заготовке вращающимися плашками. В отличие от винторезного станка, который при нарезке снимает стружку, накатка резьбы плашками производится только за счет изменения формы поверхности заготовки без потери материала - в этом и заключается ее принципиальная особенность.

Современные методы получения резьбы основаны на пластическом деформировании поверхности заготовки. Типичным является метод, при котором заготовка зажимается и прокатывается между двумя плашками, одна из которых подвижная.

В середине XIX в. У. Уорд из Порт-Честера (шт. Нью-Йорк) создал станок для изготовления гаек и болтов горячей ковкой. При этом способе заготовка в форме прутка нагревается до температуры около 870°С и проходит через накатанные плашки для выдавливания резьбы. Позже Уорд разработал аналогичный станок для получения резьбы методом пластическое деформации в холодном состоянии. Технологически процесс отличался только тем, что прутковая заготовка не нагревалась. Используемые в этом случае плашки должны иметь повышенную прочность, а удерживающий их станок должен быть достаточно мощным. По сравнению с горячей ковкой холодный способ позволяет получать более прочную резьбу и с меньшими отклонениями от заданных размеров. Холодная накатка в настоящее время является основным методом при массовом производстве гаек, болтов и винтов.

В конце XIX в. массовое производство крепежных деталей от станочной обработки прутковых заготовок в основном перешло на холодный способ непрерывного формообразования из проволоки или прутка. Проволока с катушки подается, скажем, в болторезный станок, который отрезает стержень нужной длины, пропускает его через ряд формообразующих штампов; на полученную заготовку болта затем накатывается резьба. Именно таким способом осуществляется сейчас массовое производство гаек и болтов.

Процесс изготовления болта холодной штамповкой начинается с подачи стального прутка с бобины (1). Сначала пруток пропускается через правильную машину и фильеру, а затем режется на части (2). Полученные заготовки подаются в штамповочную машину, где производится их предварительная формовка, штамповка круглой головки, которой придается четырех- или шестигранная форма (3). Затем на торцевой части заготовки болта делается фаска (4), и наконец, с помощью двух плашек нарезается резьба (5).